S136塑胶模具在工作过程中的受力和受热情况较复杂,在服役中容易产生开裂、疲劳、表面磨损和腐蚀等失效形式[‘es。生产实践证明,结构设计、材料的选用、成形与制造工艺、热处理工艺及表面强化是影响模具使用寿命的主要因素。136模具钢是改良的中碳高铬型马氏体不锈钢,钢材经过炉外精炼,再电渣重熔,材料组织纯洁细微,具有优良的防潮抗蚀性、镜面抛光性、耐磨性、淬透性和较好的韧性、延展性[3,,故适用于各种塑料模具。该钢在低温回火及抛光至镜面状态的时候,能表现出极高的耐腐蚀性[41,特别适宜制造与腐蚀介质接触的塑料模具。国产5136钢与我国GB/T 1220-2007新标准中牌号为40Cr13的不锈钢较接近,故国内模具市场上的40Cr13钢也常常被称为136钢,但两者在组分、热处理工艺、性能等方面却存在一定差别。 采用136钢制造的模具用于塑胶外壳的批量生产。该模具硬度要求为46一48 HRC,在进货后,经过机加工一去应力一表面抛光后投入试产。模具的正常加工寿命为50万次,而当模具试产不到6千件就发生开裂,给厂家造成了较大的经济损失。为此,笔者对136钢塑胶外壳模具开裂失效件,进行理化检验和分析。

1、宏观检查

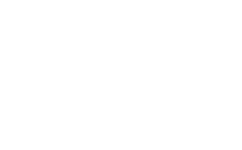

失效模具的外观形状如图1所示,其整体外形尺寸为长200 mmx宽150 mmx厚60 mm,工作面由半径40 mm的2个半圆沉孔、直径16 mm的5个圆形沉孔及一段凸台组成,侧面含有多个大小不一的圆孔。开裂较宽处位于图1(a)所示的模具凸面中心的直角台阶根部。此处裂纹往两侧耳部方向及台阶侧面横向延展并收窄形成尾部。从模具直角台阶根部开裂处垂直方向、两侧耳部裂纹处水平方向及台阶侧面裂纹尾部4个部位取样,具体位置见图1(h)方框标记处,3(h)指示处。其中1号样用于化学成分检测、硬度测试、断口扫描和能谱测试分析,2,3号样主要用于观察和分析裂纹形成及扩张形貌,4号样用于显微组织检测和分析〕

图1 失效模具外观及取样部位

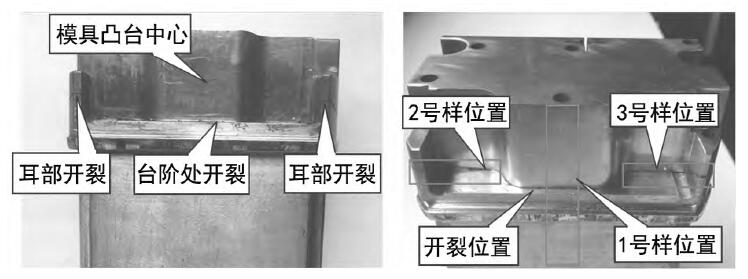

从模具检验提供的3D图纸(图2)可见,在塑胶外壳模具凸面中心的根部有一直角台阶,在台阶结合面处没有设计圆角过渡,即存在一“利角”。在模具服役时,每次合模模具凸面中心部位都要承受抽芯滑块的侧向冲击力,因而在直角台阶根部易于形成较大的应力集中。按照模具的设计规范,模具的结构设计应尽量避免存在尖角和半径过小的圆角,以防止注塑产品产生锋利边,同时避免模具磨损和形成应力集中,延长模具寿命。但一些厂家受限于加工条件或为了降低加工R角的难度,节约模具加工的时间和成本,往往采用“利角”。

图2 模具结构设计

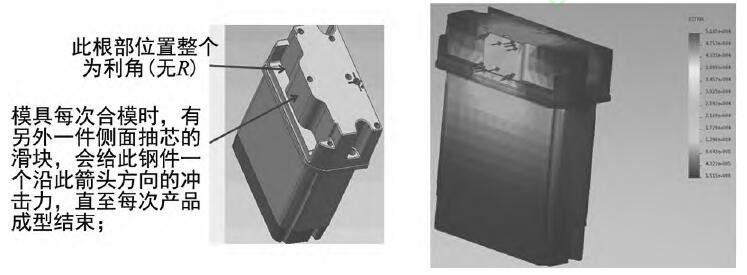

如图3所示为模具失效件各处开裂的宏观形貌。由于模具开裂后放置时间较长,其表面覆盖着褐红色的氧化腐蚀层。从图3(a)可见直角台阶根部断面呈现应力集中开裂的多源台阶,表明裂纹由该处开始形成,初步推断为模具开裂的裂纹源。距离此处约8mm的右侧色泽较深处,出现第二次多源台阶,并呈现放射状快速扩展条纹。与该断面匹配的断口试样(1号样)显示,断面呈圆弧状并向下弯曲。同时图3(c) ,(d)所示模具两侧耳部开裂的断口也都清晰可见疲劳弧线、二次台阶和放射状条纹。疲劳弧线一般为模具服役时载荷循环而产生。裂纹台阶是裂纹前进时遇到的阻力不同,扩展方向偏离而在不同断裂面相交而形成。一次疲劳台阶形成于疲劳源区,二次疲劳台阶则产生于裂纹扩展区,呈放射状射线,并与疲劳弧线相垂直。由此推断裂纹首先在直角台阶根部萌生,逐渐转为弧形的疲劳推进线,继续向模具中心及左右两侧方向扩展。当疲劳裂纹扩展到一定程度,断面的强度急剧降低,应力集中显著增大,造成二次台阶的应力集中开裂,并使断口呈放射状快速扩展。

图3 失效模具断面的宏观样貌

2、检验结果与讨论

2.1化学成分分析

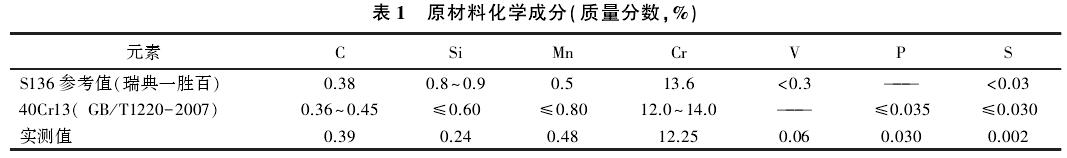

采用德国牛津FOUNDRY-MASTER PRO直读光谱仪,依据GB/T 1299-2014《工模具钢》对从模具直角台阶根部裂纹源处截取的试样(1号样)进行化学成分检测。参考瑞典一胜百钢铁公司的5136钢成分标准和GB/T1220 -2007《不锈钢棒》的规范要求,检测结果见表1所示。通过对比可知,失效模具的化学成分含量符合GB标准40Cr13钢的指标要求,但与瑞典一胜百提供的5136钢标准相比,存在一定偏差,尤其是Si的含量偏低。

2.2表面硬度检测

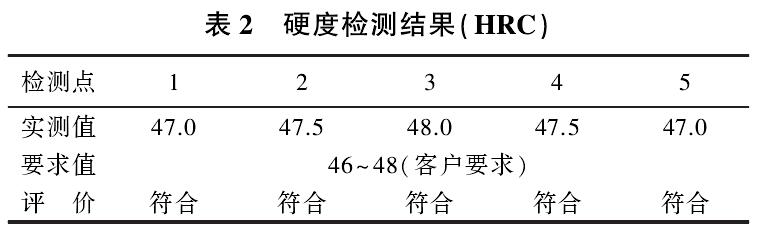

在1号样上不同部位均匀选取5个测试点,采用奥地利ONESS Q150R全自动数显洛氏硬度计进行硬度测试。检测结果见表2所示,表明材料硬度较均匀,实测硬度值符合客户要求。

2.3断口及显微组织分析

采用德国蔡司SIGMA 300扫描电子显微镜对模具凸面中心直角台阶根部的利角处(1号样)断口进行观察。从图4(a)可见断口呈现多源台阶条纹和二次裂纹。多源条纹体现应力集中开裂特征,可进一步确认该区域为断口起始的策源地。二次裂纹形成于模具服役时循环载荷作用下的多次组织分裂,是疲劳断裂的典型形貌特征。断面呈细晶状组织,表明材料脆性较大。裂纹扩展的终断区,断口呈粗大放射状条纹。在放射状条纹间同样存在二次裂纹,进一步表明材料脆性大如图4(h)。扫描电镜倍率经放大,断口多源台阶的起始区及放射状条纹的终断区,都呈现沿晶开裂的特征形貌,表明材料强度低且脆性大,并沿界面存在脆性第二相组织。由于模具开裂后放置时间较长,沿晶断口表面布满了大量电化学腐蚀产物如图4(c)、(d)

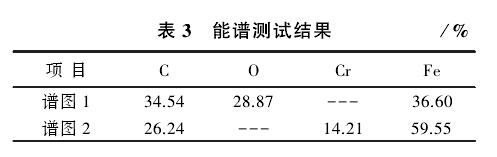

对断口沿晶表面组织及颗粒状第二相组织进行微区能谱测试。谱图1区域为断口沿晶表面组织如图5(a),谱图2区域为颗粒状第二相组织如图5W。从图s }b}所示的能谱测试结果表明,断口沿晶表面含有C,O,F。等合金元素,提示含高氧高铁的成分,表明断口表面覆盖一层较厚的氧化物。图s(d)所示的谱图显示颗粒状第二相组织含有C,Cr,Fe等合金元素,颗粒直径约巧}.},m,提示高碳高铬高铁的成分,说明第二相组织为Cr,Fe构成的颗粒状碳化物

从材料的组织检验可见,组织分布不均匀、碳化物颗粒粗大,反映材料锻造及热处理工艺欠规范。由于钢材为Cr13型马氏体不锈钢,一般在低温回火马氏体或高温回火索氏体状态下使用,使C:固溶于基体组织中,以获得优良的耐蚀性[z}。而因富Cr碳化物聚集,易致使基体贫Cr,材料的耐腐蚀性变差,表3为能谱测试结果表、将裂纹尾部截取的样件(4号样)镶嵌后制成金相试样,经4%硝酸酒精侵蚀后,可观察到试样表面呈现大理石花纹如图6,表明材料组织偏析较严重。

对4号样金相试样浸蚀面进行扫描电镜检测,裂纹的尾部呈现曲折的沿晶开裂特征,在裂纹两侧存在沿晶开裂的二次裂纹如图7(a)。基体组织中布满颗粒状碳化物,裂纹延伸处呈封闭状的沿晶开裂。图7}h)所示中间一块较大晶粒已形成凸起,显示脆性剥落形态。沿晶粒的三角交界处,沿晶界析出薄片状碳化物,这是网状碳化物经高温固溶减薄后的残留组织,对材料的性能影响极大,极易造成组织的沿晶开裂如图7(c)。在碳化物带状分布区域,大量的颗粒状碳化物聚集,且颗粒碳化物的圆整度不佳。在图7(d)所示沿颗粒状碳化物周围,形成长条状分布的链状、网状碳化物。参考GB /T 18254-2002《高碳铬轴承钢》,对网状碳化物的级别评定为>2级。根据显微组织可推断,模具钢铸态组织中存在大量共晶碳化物,锻造没有消除链状及网状共晶碳化物。晶界结合力因沿晶界析出的碳化物而降低,增加了带状、网状碳化物附近萌生微裂纹的倾向[6es〕

(a)沿晶裂纹(500 X )

(b)沿晶裂纹(1000 X )

(c)薄片碳化物(5000 X )

(d)链状碳化物(2000 X )

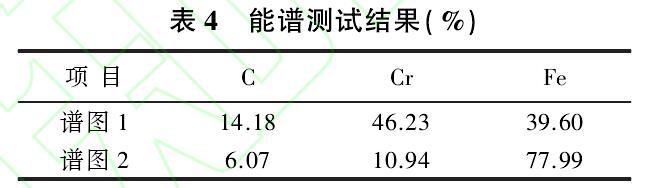

对试样浸蚀面的颗粒状组织及基体组织进行微区能谱测试,测试区如图8所示,谱图1区域为表层颗粒状组织如图8(a),谱图2区域为基体组织如图8(c)。能谱测试结果表明,谱图1区域含有C,Cr,Fe等合金元素,能谱测试结果显示高碳高铬的成分,颗粒状组织为Cr,Fe构成的颗粒状碳化物如图8(h>0见图8(d)所示的谱图区域含有C,Cr,Fe等合金元素,能谱测试结果显示基体中Cr含量明显降低。说明C,C:存在较严重的偏析。由于表层碳化物颗粒的形成和聚集,使基体组织中Cr含量降低[0。因Cr质量分数很高,在钢锭凝固末期,在选择结晶的作用下,易形成合金元素C:的偏析[A几C,C:元素富集,在达到共晶浓度时,将形成共晶碳化物。这种共晶碳化物脆性大、硬度高,若锻造不充分透彻,后期热处理将难以消除,从而使材料形成各向异性,显著降低钢的韧性,造成沿晶开裂。此外,富含铬的硬脆马氏体,由于相变应力也易于产生裂纹[91,能谱测试结果如表4所列。

尾部扩展的裂纹横穿密集的条带,呈刚直的扩展形貌。金相显微镜倍率放大至Zoo,由图9(}>,(a>可见拉长的条带由细小颗粒状碳化物组成,形成若干条宽窄不一的带状碳化物。严重的带状碳化物,可使材料的横向抗拉强度显著降低,形成上述横向开裂。同时沿碳化物条间应力分布不均匀,在热处理过程中极易造成材料的变形和开裂。由于严重的带状碳化物,使基体组织中合金元素显著降低。在加热过程中晶粒极易粗化,因此沿带状碳化物条间形成了图9(e)所示的粗针状回火马氏体。晶粒粗化带来淬火应力增大,晶界加宽促使晶间强度降低,造成了材料的沿晶开裂内裂纹如图9(f>。这与图7所示的扫描电镜检测结果是一致的。由此可判定裂纹是由于严重的带状、网状碳化物偏析使材料强度降低,脆性增加导致

3、结论

(1)模具开裂的主要原因,是由于受冲击力的直角台阶处设计上无R角,造成该处应力集中倾向严重,形成多源台阶裂纹源,裂纹进一步形成疲劳扩展。当疲劳裂纹扩展到一定程度,断面的强度急剧降低,应力集中显著增大,形成二次台阶的应力集中开裂,并使裂纹呈放射状向模具心部及两侧快速扩展,最后在两侧耳部的外表面开裂。

(3)模具钢材料中C,Cr偏析严重。富Cr碳化物的析出,降低了钢的耐蚀性,使模具表面出现电化学腐蚀。同时带状碳化物严重,使条间应力分布不均匀,降低了材料的横向抗拉强度,使材料抵抗裂纹萌生和扩展的能力弱化。带状碳化物中的薄片状及网状碳化物,以及带状碳化物条间的粗针状回火马氏体,增加了材料的缺口敏感性,促使材料组织产生沿晶开裂,加速裂纹的形成和扩展〕

4、改进建议

(1)进一步改善模具钢在轧制和锻造时的组织均匀性,保证材料的强韧性。由于钢种中铬含量高,变形应力大,在钢锭轧制时,须确保均热炉加热时内外部钢温均匀,控制好高温段均热时间,利用高温扩散改善成分偏析。锻造时控制好加热温度和保温时间,可采用大吨位锻锤使铸造组织变形充分,以破碎带状、链状及网状碳化物,优化锻后球化退火工艺,改善碳化物的圆整度和粒径分布的均匀性,使碳化物呈细圆颗粒状均匀分布。

(2)S136模具设计过程中,应该考虑受力部位的应力集中状态。特别是模具承受冲击载荷时,应力集中更为突出,应在直角台阶处加过渡圆角。此外,在考虑加工工艺的同时,应尽量避免尖角、圆角半径过小、凹槽、窄槽、截面突变、孔位不当等容易产生应力集中过大的结构,避免造成模具开裂。〕

Copyright © 2012-2022 www.s136.cc 苏州浩凯模具钢材有限公司 版权所有